Mustafa SARI,

Makine Mühendisi MBA.

Endüstriyel Sistemler

Proje Mühendisi

Viessmann Isı Teknikleri Ticaret A.Ş.

GİRİŞ

Endüstriyel tesislerin en büyük giderlerinin başında enerji maliyetleri yer almaktadır. Küreselleşen dünyada artan rekabet ortamının önem kazandığı günümüzde üretim maliyetlerinin düşürülmesi adına enerjinin verimli kullanılması gerekmektedir. Bununla birlikte üretim için enerjiye olan talebin sürekli olarak artması ve enerji maliyetlerindeki artış, endüstriyel tesislerin ürettikleri ürünlerin piyasaya uygun fiyatta arzını etkilemekte ve üretilen birim ürün başına harcanan enerjiden maksimum düzeyde tasarruf edilmesini zorunlu kılmaktadır.

Endüstriyel devrimle birlikte buhar gücüyle çalışan makinelerin makineleşmiş endüstriyi doğurmasında en temel etken olan buhar, günümüzde de endüstriyel tesislerde kullanılan enerji için en büyük ve en önemli enerji tüketim noktasını oluşturmaktadır. Sanayide sıkça kullanılan buhar, gıdadan ilaca, kimyadan tekstil sektörlerine kadar birçok endüstriyel tesiste imalatın devam ettiği her süreç ve proses için kullanılmaktadır. Bu sektörler nihai ürünü ortaya çıkarmada buharı kullanmakta ve buharı üretmek için de fosil kaynaklı tükenebilir yakıtları kullanmaktadır.

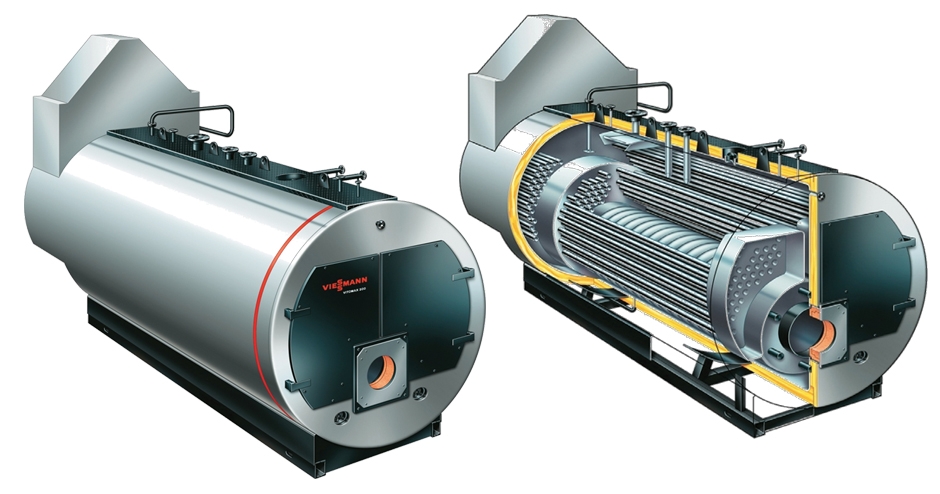

Durum böyle iken buhar tüketimine dayalı endüstriyel tesislerin, en yüksek verimi sağlayacak buhar üretim sistemlerine yönelmesi ve buhar işletmelerinde kullanılan enerjinin minimum seviyelerde olması çok büyük önem taşımaktadır. Buhar üretimi için bu uygulamalarda genellikle alev duman borulu kazanlar tercih edilmektedir. Bunun başlıca nedeni alev duman borulu kazan konstrüksiyonu ile istenen basınç ve buhar miktarının ekonomik ve çevre dostu bir şekilde üretilebilmesidir. Aynı zamanda yüksek işletme emniyeti taleplerini de karşılamaktadır.

ALEV DUMAN BORULU BUHAR KAZANLARI

Buhar kazanı, elde edilen ısı enerjisini kullanarak istenilen basınç, sıcaklık ve miktarda buhar üreten basınçlı kaplar olarak tanımlanabilir. Buhar kazanlarını konstrüksiyon yapısına göre temel olarak alev duman borulu ve su borulu olarak ikiye ayırmak mümkündür.

Alev duman borulu buhar kazanlarında yanma reaksiyonu kapalı bir alev borusunun içinde gerçekleşmektedir. Yanma sonucu açığa çıkan gazlar ise daha küçük çaplı alev boruları içinden geçerek baca ile atmosfere atılır. Dolayısıyla alev duman borulu buhar kazanları tasarımında alev ve yanma sonucu açığa çıkan gazlar alev duman borularının içinden geçer. Boruların dış hacminde ve kazan gövdesi içerisinde ise su bulunur. Alev duman borulu kazanlarda bu tip konstrüksiyon sayesinde büyük su hacimlerine ve bunun sonuncunda buhar için yüksek depolama (dom hacmi) kapasitelerine ulaşılmaktadır. Bu sayede kazan büyük yük değişimlerinde bile stabil bir buhar üretimini garanti eder. Günümüzdeki uygulamalarda alev duman borulu kazanlar yaklaşık 30 t/h buhar kapasitesine ve 25 bar buhar basıncına kadar dizayn edilebilmektedir. İzin verilen maksimum işletme basıncı kazan kapasitesine bağlı olarak değişiklik gösterir. Özellikle sanayi kuruluşlarında, bu değerlerin altındaki farklı kapasite ve basınçtaki sistemler yaygın olarak kullanıldığı ve daha düşük kurulum maliyetlerine sahip oldukları için bu kazanlar tercih edilmektedir.

Alev duman borulu buhar kazanı tasarımında yüksek verim ve düşük NOx emisyonları sayesinde üç geçişli skoç tip kazan tasarımı daha yaygın olarak kullanılmaktadır (Şekil 1). Skoç tip kazanlarda yanma reaksiyonu, külhan adı verilen bir yanma odasında gerçekleşir. Yanma odasında genellikle ortam sıcaklıkları 1200-1400°C civarındadır. Yanma reaksiyonu sonucu oluşan duman gazları külhanı terk ederek yanma odası ve ikinci geçiş duman borularını birbirine bağlayan cehennemliğe girer. Cehennemliğe gelen gazın sıcaklığı 900-950°C civarına düşer. Duman gazları üçüncü geçiş borularına göre daha kısa olarak konumlandırılan ikinci geçiş borularına dağılarak, ikinci ve üçüncü duman borularını birleştiren ön duman sandığına gelir. Buradan uzun üçüncü geçiş duman borularına dağılır ve arka duman sandığında toplanarak baca aracılığı ile atmosfere gönderilir. Duman gazı sıcaklığı ön duman sandığında yaklaşık 400-450°C olup, bu değer baca noktasında kazan işletme basıncına da bağlı olarak 220-280°C mertebelerine kadar düşürülüp bacadan atılmaktadır. Günümüzün modern alev duman borulu buhar kazanları entegre ekonomizer tasarımı sayesinde bacadan atılan duman gazı sıcaklıklarını 110-120°C mertebelerine düşürebilmektedir. Duman borularında, ısının suya aktarımı yoğun olarak konveksiyon yoluyla gerçekleşir. Alev duman boruları içerisinde gerçekleşen iki farklı akış söz konusudur. Bunlardan ilki laminer ve ikincisi ise türbülanslı akıştır. Bu iki akış şekli arasındaki ısı transfer farkı yaklaşık olarak %15 mertebelerindedir. Bu nedenle kazan tasarım tekniğinde türbülanslı akış olması tercih edilir. Kazanlarda akışı türbülanslı hale getirmenin iki yöntemi vardır. Bunlardan ilki, hızı arttırma ikincisi ise mekanik bir yöntem olan türbülatörlerin kullanılmasıdır. İkinci geçiş duman borularında sıcaklıklar daha yüksek olduğu ve duman gazı soğuduğunda öz kütlesi azaldığı için, duman gazının daha sıcak olmayan üçüncü geçiş duman borularında türbülatör kullanılır. Alev duman borulu buhar kazanlarındaki yanma sonucu açığa çıkan ısının suya transferi dağılımı yaklaşık olarak aşağıdaki oranlarda gerçekleşir:

-Yanma odasındaki transfer yaklaşık %35

2. ve 3. Geçişlerdeki transfer yaklaşık %65

Alev duman borulu bir buhar kazanının hacim olarak ortalama %80’i su ile doludur. Alev duman borusunun olmadığı ve kazanın üstünde yer alan boş kısım, buhar kazanının domu ya da buhar hacmi olarak adlandırılır. Büyük su hacmi, büyük bir buhar haznesi ve bu sayede elde edilen iyi bir depolama yeteneği büyük su hacimli kazanların temel özelliklerindendir. Kazan böylece kısa süreli yük değişimlerinde (istenilen buhar talebi) kararlı bir buhar beslemesi sağlar. Alev duman borulu buhar kazanlarında brülör bağlantı ağzı, ön duman sandığı, arka temizleme kapağı gibi yüksek sıcaklıklara maruz kalan kazan noktalarında kazan üretim malzemesi olan çeliğin zarar görmemesi adına refrakter bir malzeme ile kaplanır. Alev duman borulu buhar kazanlarında genellikle kullanılan bu refrakter ürün ateş betonudur. Ateş betonu ısıya karşı dayanıksız ve sürekli bakım isteyen bir yapıya sahiptir. Ayrıca ağır yapısı ve kaplandığı bölgedeki yüksek ısıl kayıpları nedeniyle modern alev duman borulu buhar kazanlarında tercih edilmemektedir. Modern alev duman borulu buhar kazanlarında brülör bağlantı ağzında ateş betonu uygulaması yerine su soğutmalı brülör bağlantı ağzı kullanılmaktadır (Şekil 2). Bu sayede, kazanda ateş betonu bulunmadığı için, kazanda ateş betonunun oluşturduğu bakım problemleri oluşmaz ve aynı zamanda bu uygulama, düşük ısıl kayıpları ile kazanç sağlamış olur.

Kazan kapağında ateş betonu yerine yüksek ısıya dayanıklı ve çok hafif olan özel refrakter malzemeler kullanılmalıdır (Şekil 3). Kazan kapağında çok ağır ve kötü bir yalıtım malzemesi olan ateş betonunun kullanılması kazan kapısında yüksek sıcaklıklara ve böylece ısıl kayıplara neden olabilir.

Alev duman borulu buhar kazanlarının üretimi standartlarla belirlenmiştir.

Buhar kazanlarının imalatı Avrupa Birliği Basınçlı Kaplar Direktifi’ne tabi olup, buhar kazanlarını tarif eden Avrupa Normu EN 12953’dür. Kazanların basınca maruz kalan kısımlarında P265GH, P295GH ve P355GH çelik malzeme kullanılması gerekmektedir. Ayrıca duman boruları için EN 10216-2 / 10217-2’ye uygun çelik boru kullanılmalıdır.

Temel olarak farklı iki çeşit alev duman borulu kazan tasarımı vardır. Bunlardan birincisi wetback kazan olup ikinci tasarım ise dryback kazan tasarımıdır. Alev duman borulu buhar kazanlarında yanma odası arkasındaki sıcaklık 900-950°C arasındadır. Bu nedenle, bu kısımda çok ciddi radyasyon kayıpları olmaktadır. Wetback kazan tasarımında arka duvar su ile çevrili bir tasarıma sahip iken, Dryback kazanda bu kısım refrakter bir malzeme ile kaplıdır. Refrakter malzeme olarak Dryback kazanlarda da ateş betonu kullanılmaktadır. Bununla birlikte Dryback kazanlarda ateş betonunun düzenli periyotlarda değiştirilmesi gerekmektedir. Sıcaklık farlılıklarının yüksek olduğu bu tip kazanlarda bu farklara tepki olarak termal gerilim yüksektir. Wetback kazanlar daha yüksek maliyetli bir tasarıma sahip olsa da uzun vadeli işletme maliyetleri ve termal gerilmelere tepki olarak genleşme yapabilme kabiliyeti sunması nedeniyle daha avantajlıdır.

Alev duman borulu kazanların bazı avantajlarını aşağıdaki şekilde sıralayabiliriz:

• Yüksek verimlidir.

• Üç geçişli yapısı sayesinde emisyonu düşüktür ve çevre dostudur.

• Konstrüksiyonları basittir

• İmalat ve işletmeleri kolaydır.

• Kazan içindeki su miktarı fazla olduğundan sıcak su depolarlar. Dolayısıyla buhar yükünün zamanla değiştiği işletmeler için uygundur.

• Buharın sudan ayrılma yüzeyi büyük olduğundan buharın kuruluk derecesi yüksektir.

• Kazanın su tarafındaki yüzeylerinde biriken kazan taşlarının temizlenmesi kolaydır.

Haberleri paylaşmak ister misiniz ?